TDK-Micronas GmbH

Digitale Transformation in der Halbleiterproduktion bei TDK-Micronas

Am Standort Freiburg betreibt die TDK-Micronas GmbH mit rund 1.000 Mitarbeitenden eine vollintegrierte Waferfertigung für magnetfeldbasierte CMOS-Sensoren – von der Produktion über die Montage bis hin zum abschließenden Test. Im Reinraumbereich setzt das Unternehmen auf einer Fläche von ca. 3.600 m² auf die digitale Nachverfolgung von derzeit rund 1.700 Waferboxen.

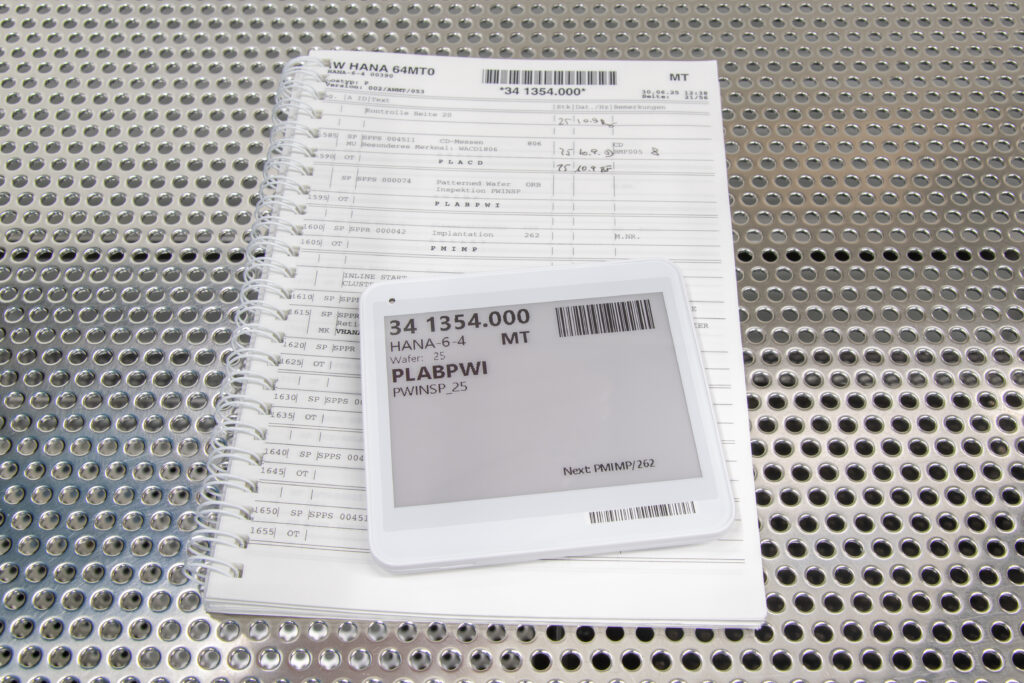

Die Lösung ermöglicht eine lückenlose Rückverfolgbarkeit in Echtzeit, reduziert Medienbrüche, stärkt die Prozesssicherheit und erhöht die Effizienz sowie Nachhaltigkeit der Fertigung. Der bislang papierbasierte Arbeitsplan (jährlich etwa 160.000 Blatt spezielles Reinraumpapier) wurde durch elektronische E-Ink Displays vollständig ersetzt.

Der bisherige Prozess

Papiergestützte Abläufe mit manuellen Hürden

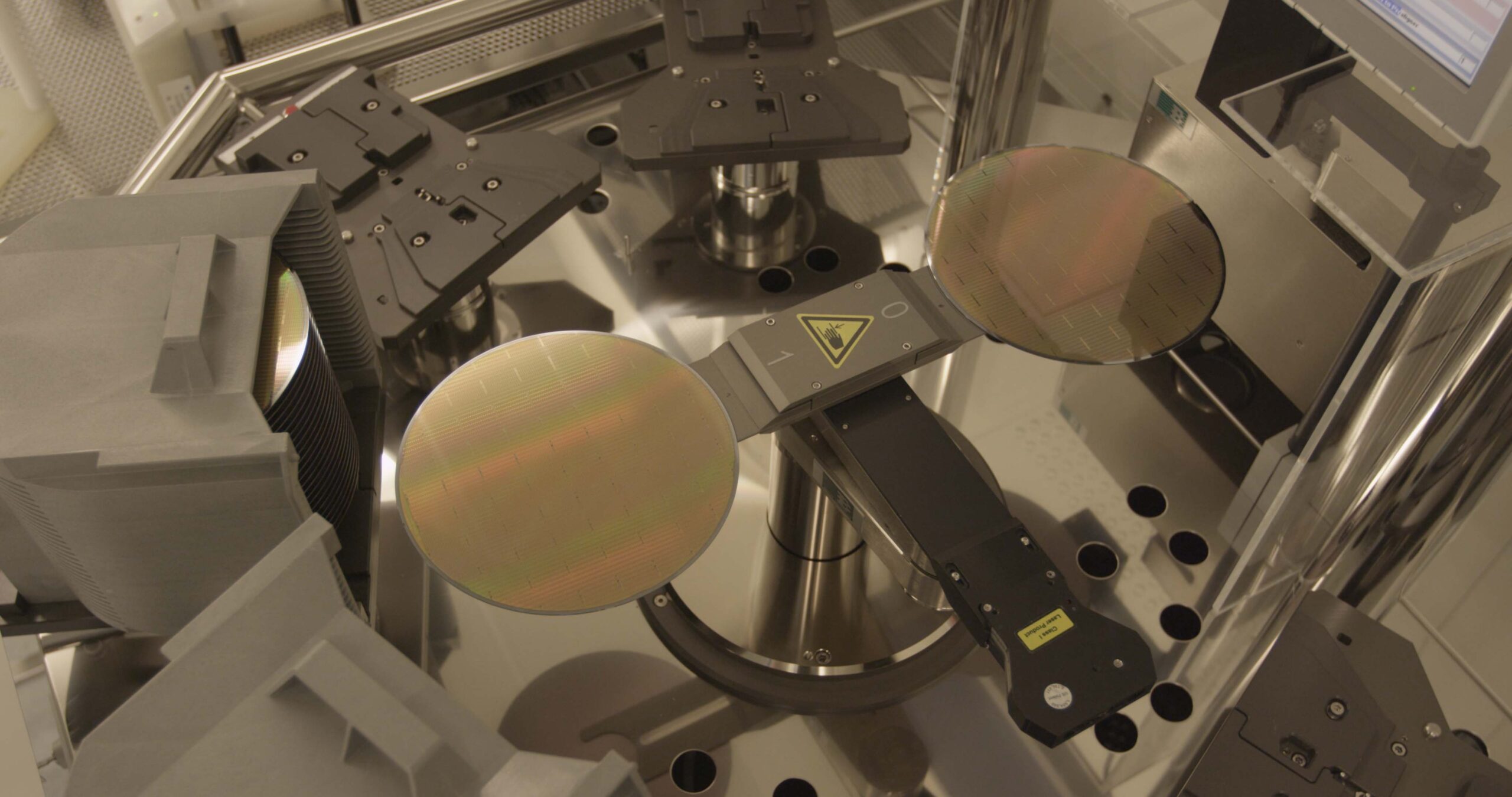

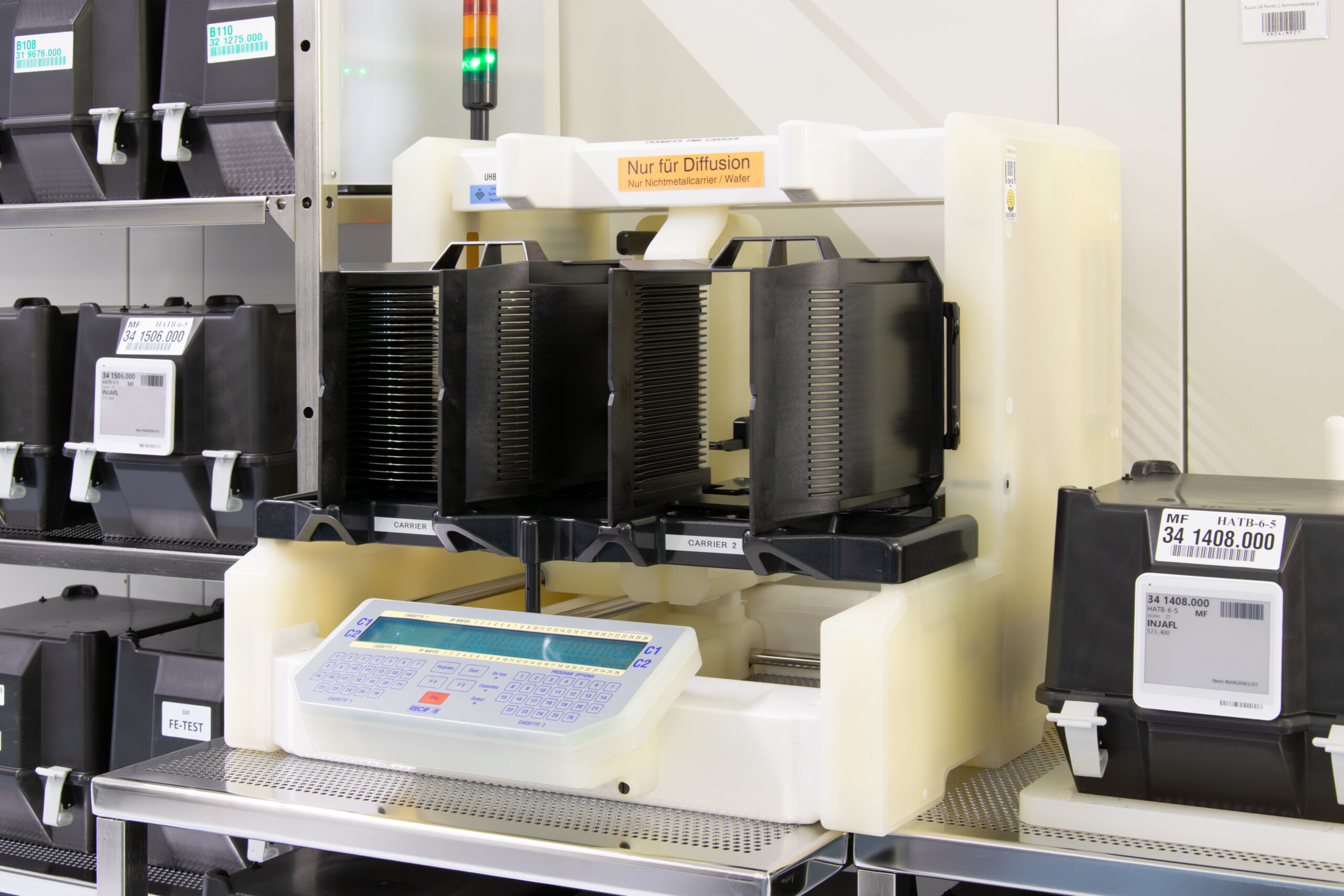

In der sensiblen Umgebung eines Halbleiter-Reinraums ist die durchgängige Rückverfolgbarkeit empfindlicher Materialien essenziell. Waferboxen – spezialisierte Behälter zum Schutz, Transport und zur Lagerung dünner Silizium-Wafer – spielen dabei eine zentrale Rolle.

Diese Wafer durchlaufen zahlreiche Stationen innerhalb der Fertigung, beispielsweise. Photolithografie, Ionenimplantation, Diffusionsprozesse, Schichtabscheidungen, Metallisierung, Nasschemische Prozesse und trockenchemisches Ätzen. Dabei dienen die Boxen dem Schutz, Transport und der Lagerung der Wafer während des gesamten Fertigungsprozesses sowie der Übergabe an Partner zur Weiterverarbeitung.

Bislang erfolgte die Dokumentation mittels papierbasierter Begleitunterlagen und mit folgenden Einschränkungen:

Umstellung auf E-Ink Displays

Digitale Transparenz durch RTLS und E-Ink Integration

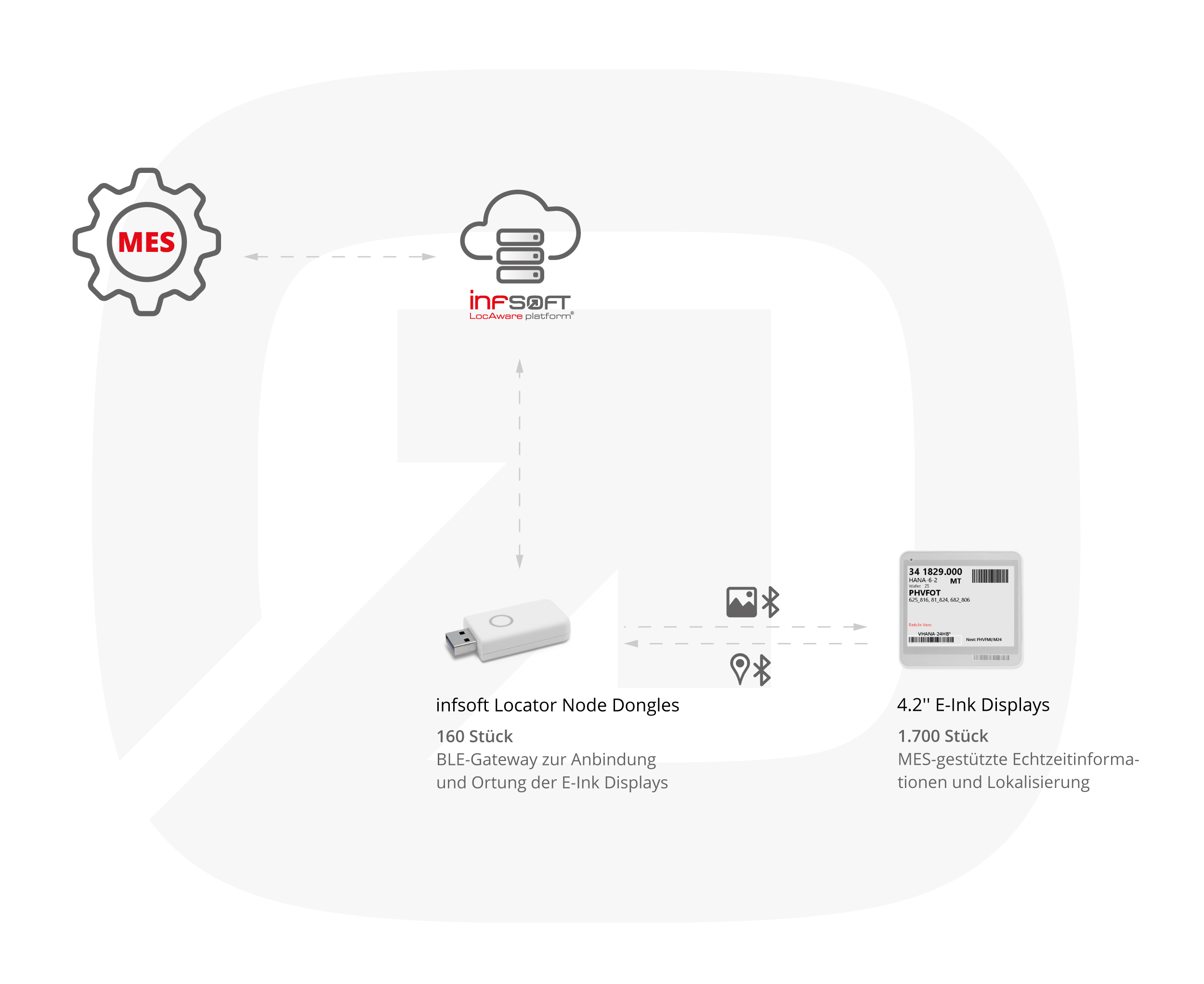

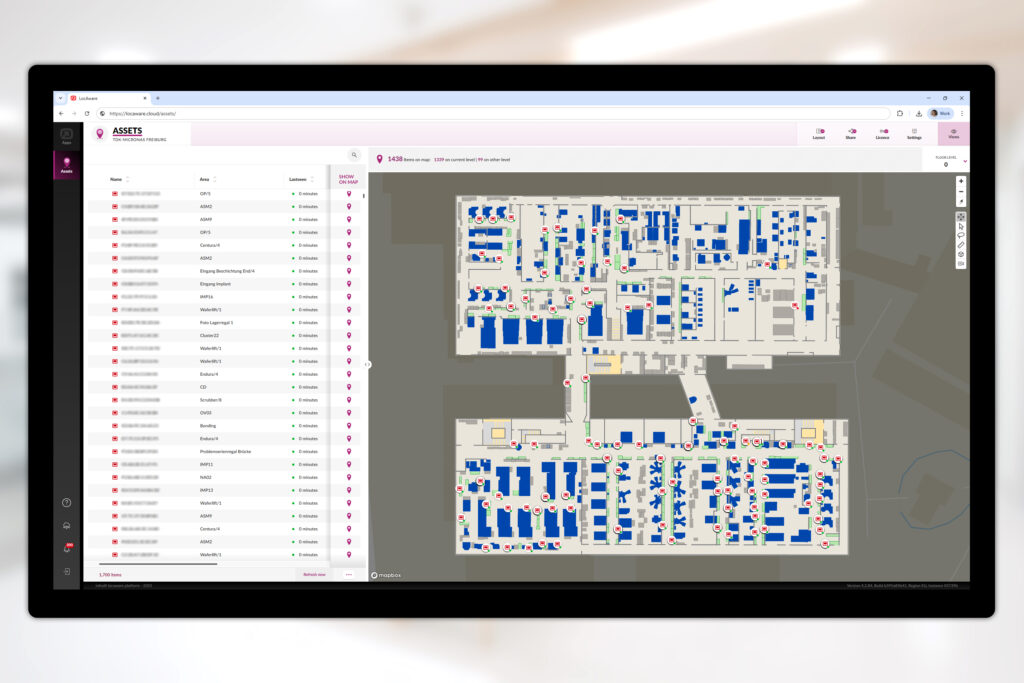

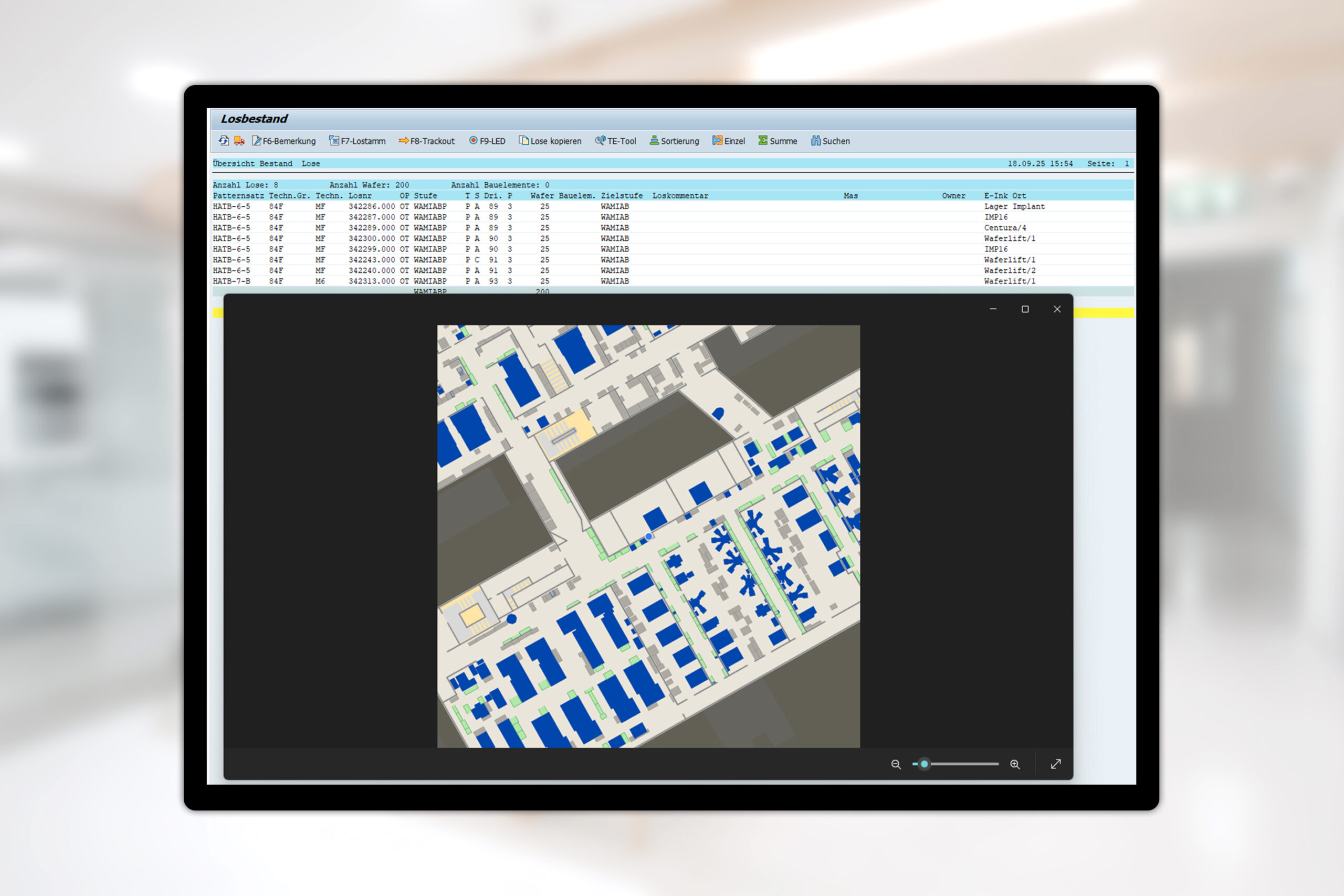

Im Zuge der Digitalisierung wurden rund 1.700 Waferboxen mit 4,2‘‘ infsoft E-Ink Displays und passender Montagehalterung ausgestattet. Diese Displays werden über die infsoft LocAware platform® verwaltet, die bidirektional mit dem Manufacturing Execution System (MES) von TDK-Micronas kommuniziert. Das Tracking und die Ansteuerung der E-Inks im Reinraum erfolgt auf Basis von rund 160 Locator Node Dongles, die als Gateway zwischen den Displays und der Cloud-Plattform agieren.

Auf den Displays erscheinen automatisch generierte Templates mit prozessspezifischen Informationen. Zusätzlich ermöglichen integrierte LEDs und eine digitale Kartenansicht eine schnelle Lokalisierung bei Suchaufträgen.

Die Vorteile:

Die Infrastruktur ist nahtlos in die bestehende IT-Landschaft eingebunden und erlaubt eine durchgängige, automatisierte Datenkommunikation in Echtzeit.

Die Positionsdaten der Boxen werden live erfasst und zusammen mit den prozessrelevanten Informationen automatisiert an das MES zurückgespielt – inklusive exakter Lokalisierung auf einer digitalen Karte.

Die Kombination aus E-Ink Technologie und Bluetooth Low Energy (BLE) erlaubt zudem eine dynamische, automatisierte Display-Aktualisierung über infsoft Automation, via Schnittstelle zum MES oder bei Bedarf auch manuell.

Erfolgsfaktoren im Überblick

Nachhaltige Effizienz durch digitale Vernetzung

Die Einführung der digitalen Tracking- und E-Ink-Lösung markiert einen bedeutenden Schritt in Richtung Industrie 4.0 bei TDK-Micronas.

Die systemübergreifende Vernetzung, umfassende Automatisierung und Echtzeitfähigkeit erhöhen nicht nur deutlich Effizienz und Transparenz, sondern schaffen gleichzeitig auch eine zukunftssichere Basis für weitere Digitalisierungsschritte.

Mit der konsequenten Ablösung der papierbasierten Prozesse werden Fehlerquellen spürbar reduziert, Ressourcen nachhaltig geschont und eine moderne, zukunftsorientierte Fertigungsumgebung geschaffen, in der Digitalisierung, Prozessqualität und Umweltbewusstsein Hand in Hand gehen.

Dies unterstützt nicht nur eine effiziente und transparente Produktionssteuerung, sondern fördert zugleich auch die Einhaltung hoher Qualitätsstandards bei gleichzeitiger und nachhaltiger Steigerung der Umweltverträglichkeit.

Mit der Digitalisierung und Automatisierung legt TDK-Micronas den Grundstein für eine zukunftsfähige Produktion. Die Kombination aus innovativen Technologien und nachhaltigen Prozessen stärkt die Wettbewerbsfähigkeit und schafft optimale Voraussetzungen für weiteres Wachstum im digitalen Zeitalter.

Für eine persönliche Beratung zu einem ähnlichen Projekt stehen wir Ihnen gerne zur Verfügung

Success Story als PDF